この豊富な経験をベースにして、金属印刷市場の高度な要求品質をクリアーする、使いやすいオーブンの開発に絶え間ない挑戦を続け、さらなる進歩、前進を目指しております。

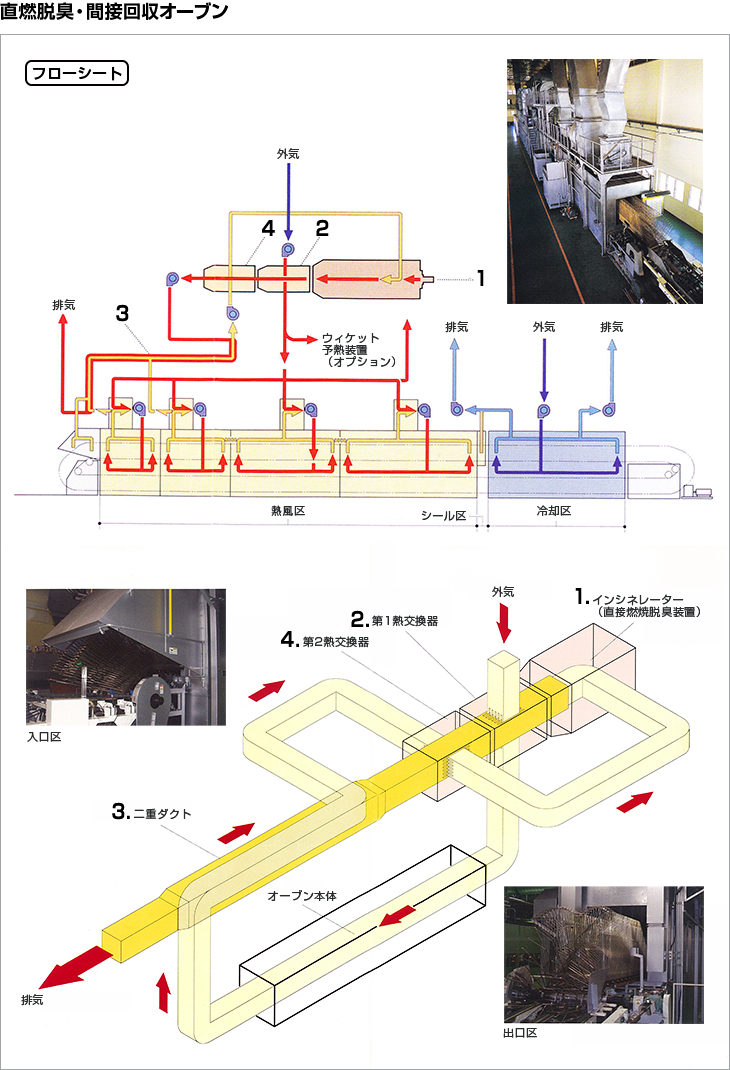

省エネと公害、環境対策。直燃脱臭・間接熱回収オーブンはヒュームインシネレーターを核に排気処理システム、廃熱回収システムを組み込みました。美しく強い塗装面を形成するため、塗膜形成プロセスでの、インキ、塗料が要求するさまざまな条件を確実にクリアーします。

揮発溶剤を大量に含んだオーブンからの排気ガスは、ヒュームインシネレーター(直接燃焼脱臭装置)に送られ燃焼、脱臭されます。

この排気ガスは第2熱交換器(廃熱回収)を通り、あらかじめ300℃以上の高温に加熱されて、ヒュームインシネレーターに送り込まれます。

このヒュームインシネレーターで燃えにくい樹脂成分を完全燃焼させます。また排気ガス中の揮発溶剤を熱源として生かします。

オーブン内に送られる熱風は、脱臭後の高温燃焼ガスと外気を第1熱交換器に通し、間接加熱により作ります。

したがってオーブンに送られる熱風には、NOx(窒素酸化物)が入りません。

また、オーブン内の湿度、酸素濃度は、外気と同じ状態に保たれます。硬度、艶の良好な高品質な塗膜が仕上がります。

オーブンからの排気ガス温度は通常約100℃~120℃になっております。

また、揮発溶剤ガスを多量に含んでいます。

ヒュームの付着防止および脱臭後の廃熱回収のための二つの目的から、オーブンの排気ダクトは、脱臭後の燃焼ガスダクトの中を通る二重ダクト構造になっています。

二重ダクトを通過した排気ガス温度は約200℃。直接燃焼脱臭式では約800℃の高温で脱臭処理するため燃料が多く必要となります。

そのため、第2熱交換器を設け、脱臭後の廃熱を回収し、排気ガス温度を昇温させ燃費の低減を図っております。

排気ガスは、ここで300℃以上に加熱され、ヒュームインシネレーターに送られる省エネフローです。

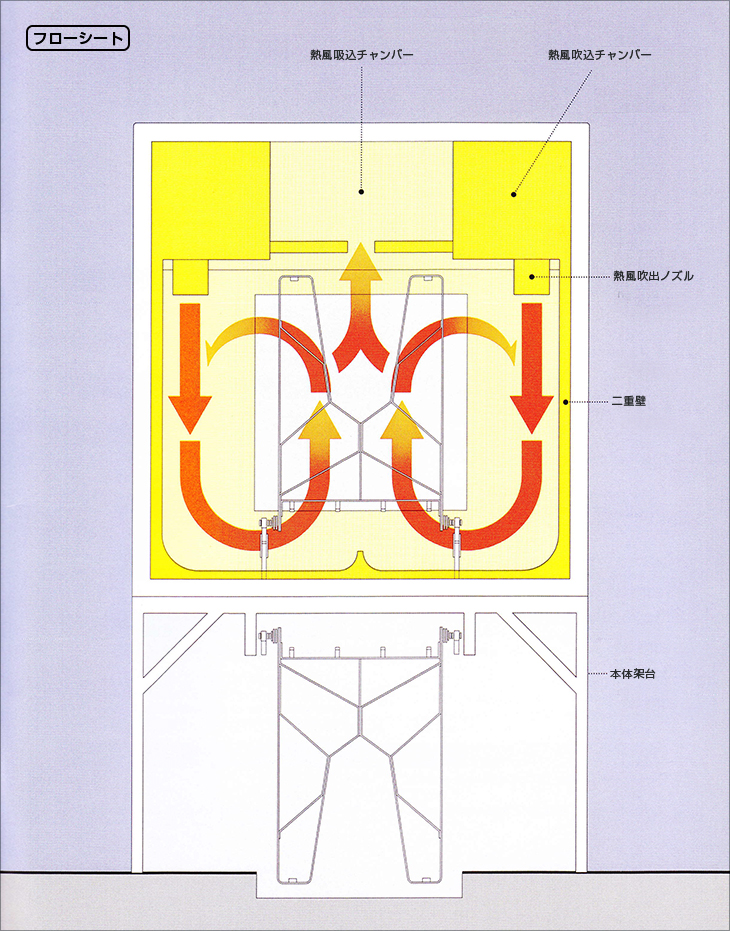

左右の熱風吹出ノズルからの熱風流、二重壁間の熱風流、および中央の吸引作用により、炉内左右では渦状の旋回気流が形成されます。

この気流は、金属板の間に細かな乱流を作り出し、板面に対する熱風の当たり方を均一化し、理想的な対流加熱をおこないます。

渦状の旋回気流は、印刷面、塗装面をムラなく均―に焼き付け、高品質な仕上りを保証します。

塗料の種類、金属板の材質、厚み、寸法、速度などの生産条件による必要な熱風量、温度の調整は、ヒュームインシネレーター、各ゾーンことの熱風吹込チャンバー部センサー、調節計、自動ダンパーの組合せで、正確におこなわれます。

オーブン入口の排気口による強制排気は、臭気、熱風が外に漏れないよう加熱区入口をシーリングします。均熱区と冷却区の間では、約500mmのシール区を設け強制排気。温度差の激しい均熱区と冷却区の相互干渉を無くします。

炉壁の二重壁間に熱風を通し、壁面を高温に保ちヒュームの付着を防止します。また渦状の旋回気流を整流します。熱風吹出ノズルは、金属板のパタつきがないように風量、風向の調整ができます。そのためフラッタリングの発生がありません。

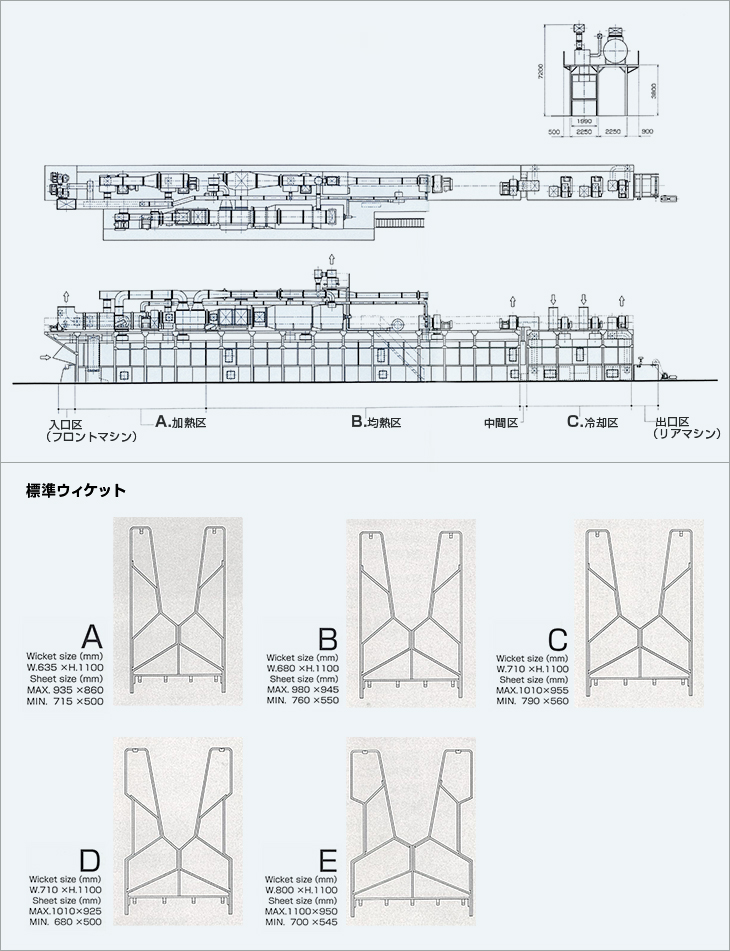

エアーシリンダーによりウィケットコンベヤーチェーンのテンションを自動調整します。

チェーンヘの給油は、自動給油装置により極く少量のオイルを供給します。その結果、チェーンに関する全てのトラブルを防止します。

幅広チェーンは、フロントマシーン、リアマシーンでのウィケットのスムーズな動きを実現させます。

材質S-45Cを焼き入れしたレールは、磨耗が少なく、炉内の風速も緩いため磨耗粉の吹上がありません。

JIS-10C相当の鋼材を使用し、ニッケルメッキ仕上げのウィケットは、防錆、付着タールの容易な洗浄を可能にしています。

炉内のウィケット両側は、メンテナンススペースです。ウィケットを取り外さずに楽な点検、清掃ができます。安全でクリーンな炉内は、オペレーターの負担を軽減します。

本体鉄骨、側壁が一体構造のため短い期間での据付が可能です。